Atualmente, o tipo mais comum de sistema de combustível utilizado nos automóveis de passageiros com motores a gasóleo é o Common Rail. Também se encontra em camiões.

Abaixo será dada uma breve descrição deste sistema, as suas caraterísticas técnicas e nuances de funcionamento do equipamento de combustível de diferentes fabricantes, e o lançamento do Common Rail está envolvido nas marcas Denso, Delphi, Bosch e uma série de outras.

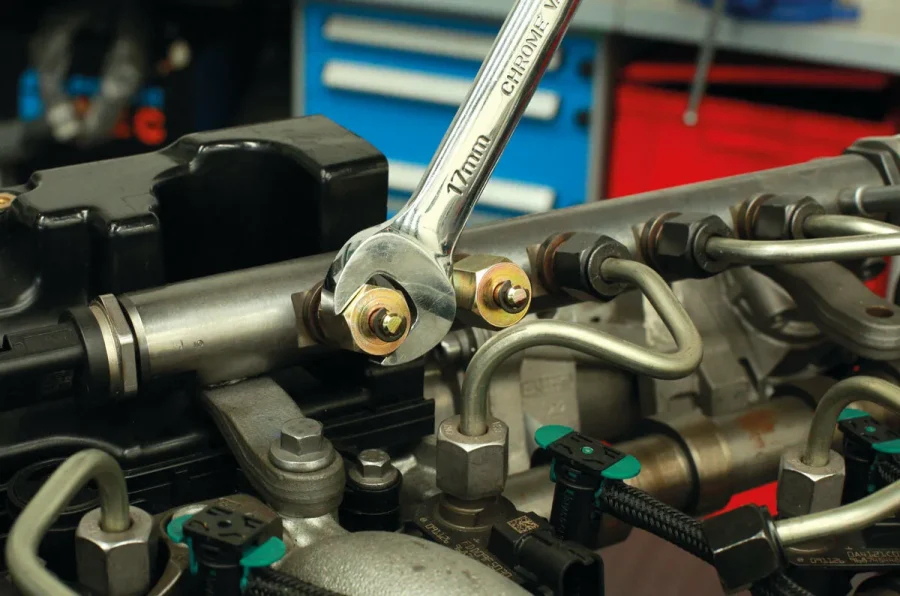

Simplicidade máxima do Common Rail

No contexto de todos os sistemas de abastecimento de combustível anteriores, o Common Rail tem um número mínimo de peças e, como resultado, é muito mais fiável e conveniente no processo de reparação.

O bombeamento de combustível, na maioria dos casos, é efectuado por meio de uma bomba eléctrica montada diretamente no depósito do automóvel. Esquemas mais raros com a localização do elemento sob a parte inferior do carro ou no capô. Os automóveis sem essa bomba são muito raros. Como alternativa ou adicionalmente, o gasóleo pode receber uma bomba mecânica para troca. Este esquema é utilizado nos sistemas da Denso ou da Delphi, e a Siemens integra frequentemente a funcionalidade de bombagem de combustível diretamente no injetor de combustível. No caso do Common Rail da Bosch, a bomba mecânica é colocada juntamente com a bomba de combustível, mas não no interior da caixa, mas no exterior. Se falarmos dos modelos mais recentes de automóveis, as bombas imersas diretamente no depósito são muito comuns.

O injetor de combustível Common Rail é necessário apenas para a formação da pressão de trabalho necessária no sistema. Não participa na distribuição dos fluxos de combustível para os injectores, não controla a injeção e outras acções. Do ponto de vista do seu envolvimento nos processos, é o sistema mais simples, responsável apenas pelo fornecimento de combustível, sem funções “inteligentes”. Daí o número muito inferior de avarias.

Os injectores de combustível da primeira geração, dependendo da empresa-fabricante, podiam diferir em termos de accionamentos e êmbolos. Os modelos mais invulgares eram oferecidos pela Denso e pela Delphi. Por exemplo, o modelo HP2 da Denso dispõe de um par de secções de alta pressão e de um par de êmbolos para cada uma delas. A rotação dos elementos móveis é assegurada por uma elipse. No caso do Delphi HPF, a mobilidade dos êmbolos é assegurada por uma gaiola rotativa com um perfil de came.

A Bosch e a Siemens não criaram designs tão complexos, as suas bombas lembram mais os motores de avião em forma de estrela. Nelas, os êmbolos têm uma disposição radial suportada por um acoplamento push-pull. Este tem um excêntrico no seu interior, que faz com que os êmbolos sejam acelerados alternadamente. Mais tarde, este tipo de funcionamento do êmbolo tornou-se padrão para outros fabricantes de equipamento Common Rail. Por conseguinte, nos automóveis mais recentes, o design do injetor de combustível não apresenta grandes diferenças, independentemente da empresa que não o tenha lançado. Entre as mais recentes melhorias de engenharia, por exemplo, nas bombas Denso DFP6/Bosch CP4, os excêntricos são substituídos por cames. O número de êmbolos também é reduzido e, na maioria das vezes, existe uma única secção de descarga na bomba.

Válvulas de regulação

Todos os fabricantes de Common Rail utilizam válvulas de controlo. O mais comum é o esquema com dois desses reguladores, um dos quais está localizado diretamente no injetor de combustível e o outro na calha de combustível. Este esquema é utilizado pela Bosch para o seu equipamento de combustível. Funcionam em simultâneo, dependendo do modo de funcionamento da unidade de potência. A válvula na rampa é necessária para eliminar a pressão excessiva, retirando parte do combustível para o “retorno”.

Todos os fabricantes utilizam a válvula na carcaça do injetor de combustível, a sua principal tarefa é controlar o volume de combustível nos êmbolos, bem como a eliminação parcial do excesso de pressão no sistema. Como resultado, a ECU, através das válvulas de controlo, altera o desempenho do sistema de combustível. São utilizados sinais PWM para o controlo.

Por vezes, as empresas Bosch e Denso não colocam um regulador no injetor de combustível, substituindo-o por uma válvula de emergência, que tem um dispositivo de controlo mecânico e alivia a pressão excessiva no sistema. Mas apenas a fiabilidade desta válvula é mínima, bastando várias falhas para exigir a sua substituição por uma nova.

Nalguns casos, a empresa Delphi não instalou quaisquer reguladores de sobrepressão nas suas prateleiras de combustível. Neles, a equalização da pressão é efectuada diretamente através dos injectores.

Outros sensores

Dependendo do tipo específico de motor diesel, é utilizado o seu próprio sistema de controlo. De facto, é o Common Rail que se torna o elemento central de todo o sistema, em ligação com ele e dependendo dele estão o motor de arranque, a ECU, o pedal do acelerador e outros elementos. Como resultado, no processo de reparação, não será possível combinar elementos de sistemas de combustível de vários fabricantes. Por exemplo, os injectores Bosch não funcionarão com o regulador de pressão da Delphi. As excepções são os casos em que, inicialmente, na fase de criação do carro, os criadores utilizam no sistema de combustível elementos de vários fabricantes, os mesmos Delphi e Bosch.

Injectores de combustível

Os injectores são idênticos em termos de conceção para o sistema Common Rail, qualquer que seja o seu fabricante. O combustível é acumulado num estado comprimido na rampa, a partir da qual é introduzido nos cilindros. Por conseguinte, neste sistema, os injectores não participam nos processos de compressão ou de regulação da pressão.

Depois de entrar nos injectores, o combustível é dividido entre dois canais. O primeiro canal termina com um atomizador e o segundo com uma câmara de controlo. Um pistão de controlo está localizado no espaço entre eles. No estado fechado do injetor, a pressão de ambos os lados actua sobre ele.

A ECU do motor dá um comando, após o qual o mecanismo de bloqueio é aberto e o combustível é descarregado da câmara de controlo para o “retorno”. Sob a ação da pressão do combustível, a agulha do atomizador é levantada e o combustível entra na câmara de combustão. A injeção é interrompida desligando a alimentação de tensão do injetor, o elemento de bloqueio volta à sua posição original sob a influência de uma mola mecânica. O combustível entra na câmara de controlo e o atomizador é fechado.

Este princípio corresponde ao sistema Common Rail dos automóveis de passageiros, independentemente do fabricante do equipamento.

As principais vantagens do sistema

Atualmente, não existe um sistema de combustível mais eficaz para os veículos de passageiros a gasóleo do que o Common Rail. Quais são os seus verdadeiros pontos fortes? Em primeiro lugar, o controlo eletrónico contribui para a flexibilidade, quando o binário de injeção é selecionado pelo sistema de acordo com a carga real na unidade de potência. De um modo geral, o sistema é completamente independente, em termos de desempenho, da velocidade a que o motor diesel está a funcionar. Assim, os valores máximos de injeção podem ser atingidos mesmo a baixas velocidades. Outras vantagens do sistema incluem um desempenho rápido e um menor consumo de energia. Os injectores de combustível de três êmbolos utilizados no sistema requerem nove vezes menos energia do que os sistemas que utilizam injectores de combustível do tipo distribuidor.

Número de injecções

Existem várias fases no processo de injeção de combustível. Primeiro, as injecções piloto (até 2). São efectuadas o mais cedo possível, mas isto tem o seu objetivo. As primeiras porções de combustível são mínimas em volume, a sua ignição ocorre antes da ignição principal, aquecendo a câmara e proporcionando uma pressão óptima para uma melhor combustão da porção principal de combustível que entra na câmara. A ignição do combustível numa câmara fria ajuda a arrefecer os gases, o que resultará numa ignição mais lenta.

A presença da pressão necessária também optimiza os processos de combustão em termos de suavidade para atingir a pressão de trabalho dos gases, o que, por sua vez, optimiza o funcionamento suave da unidade de potência e reduz o seu ruído.

A injeção principal prevê um atraso mínimo e a sua duração é determinada pela UCE tendo em conta as cargas reais. No caso do Common Rail, o tempo de injeção de combustível atinge até 36° RPM após o TDC. Este facto é largamente responsável pelo aumento do binário caraterístico dos motores diesel.

No processo de pós-combustão do combustível residual, o sistema efectua outra injeção mais pequena. É necessária para a pós-combustão da fuligem formada durante o processo de combustão. A injeção de combustível na posição inferior do pistão é concebida para queimar através do filtro de partículas. A sua combustão aquece os gases de escape que entram no filtro através do sistema de escape.

Desvantagens do Common Rail

Apesar de todas as suas vantagens, o sistema não é desprovido de certas fraquezas e momentos, aos quais é necessário prestar maior atenção no processo de funcionamento.

Os elementos do Common Rail são caracterizados por uma distribuição mínima de pares de fricção, mas ao mesmo tempo o próprio sistema é muito dependente da qualidade do gasóleo. A presença de impurezas ou a limpeza insuficiente do enxofre provocará um desgaste acelerado dos pares de fricção. Os injectores sofrem com este tipo de combustível, pelo que surgem ranhuras caraterísticas no assento do elemento de bloqueio e o atomizador desgasta-se rapidamente.

Em caso de desgaste, os injectores Common Rail começam a libertar uma parte significativa do combustível para o retorno. Simplesmente não o conseguem reter na câmara de controlo. Como resultado, o combustível flui para os tubos de retorno em todas as fases de funcionamento do injetor. Com um grau significativo de desgaste dos injectores, o atomizador começa a sofrer, em ligação com o que os seus orifícios sofrem, é possível que apareçam fugas ou simplesmente encravem.

Desvantagens do injetor de combustível

O injetor de combustível também se caracteriza pela dependência da qualidade do combustível, mas, neste caso, o desgaste acelerado é muito mais lento. A secção da bomba responsável pela bombagem do combustível é a que mais sofre.

Exemplo: Delphi DFP1. Nesta bomba, a secção de troca é de conceção complexa, o número de lâminas no interior é de quatro. A presença de humidade no combustível ou de contaminantes sólidos é simplesmente destrutiva. Na secção aparece em grandes quantidades de aparas de metal, espalhadas pelo sistema pelo combustível. É de notar que o equipamento Delphi sempre teve os requisitos mais rigorosos para o combustível, pelo que os filtros originais são obrigatórios.

Um design de troca semelhante tem um modelo do injetor de combustível Denso HP2. Ao mesmo tempo, é um pouco mais resistente à formação de aparas devido a combustível de baixa qualidade. Um problema semelhante foi observado com o Denso HP3, que utiliza uma bomba de troca de engrenagens.

Também foram observados problemas com as aparas na Siemens, talvez apenas as bombas de combustível da Bosch tenham demonstrado uma excelente resistência às consequências do trabalho com combustível de baixa qualidade, apesar de não excluírem completamente o aparecimento de metal. Infelizmente, isto é caraterístico apenas para os modelos CP1 – CP3, na bomba de combustível CP4 mais recente o problema é extremamente agudo, o ar no combustível leva a uma violação da posição do rolo do êmbolo, após o que começa a fricção ativa do metal com todas as consequências que se seguem.

É necessário ter em conta o melhor serviço de manutenção do Common Rail dos últimos anos de produção, por exemplo, os filtros de combustível são mudados de acordo com os termos do fabricante. É necessário observar a tecnologia de substituição, por exemplo, para bombear combustível com um scanner de diagnóstico, reflecte-se nas instruções, e não por métodos “folclóricos”. Caso contrário, a reparação do sistema de combustível custará aos proprietários uma quantia séria.

Quando é necessário apelar para os especialistas da estação de serviço?

Então, como entender que existem avarias no funcionamento do sistema de combustível? Vale a pena procurar a ajuda de especialistas em sistemas de combustível nos seguintes casos:

- o motor não arranca, mas o motor de arranque gira;

- a partida a frio é longa e problemática;

- a quente também há problemas com o arranque;

- a velocidade de marcha lenta é irregular;

- os gases de escape têm uma cor azul com um cheiro a gasóleo a baixas velocidades;

- a presença de fuligem preta nos gases de escape;

- paragem inesperada do motor ao trabalhar com uma carga;

- aparecimento de erros na pressão do combustível.

Possíveis problemas do sistema de combustível

De imediato, deve dizer-se que a incapacidade de arrancar o gasóleo está frequentemente associada à falta de abastecimento de combustível e é causada pela baixa pressão no sistema (é necessário um mínimo de 200 bar). Por sua vez, a pressão é formada por um bombeamento de combustível completo. Em casos raros, os proprietários de automóveis podem deparar-se com uma avaria do regulador de pressão ou com o aparecimento de um corte na rampa.

O funcionamento instável do motor diesel pode indicar uma pressão de combustível fraca na rampa. Na maioria dos casos, isto deve-se a volumes excessivamente grandes de gasóleo ejectados para a linha de retorno. Isto é especialmente verdadeiro para os injectores Denso, se tiverem um desgaste significativo.

A presença de fumo azul indica atomizadores desgastados, mas o fumo de cor preta indica o défice de ar na mistura, enquanto não há problemas com a compressão do motor. É possível que apareça como resultado de um trabalho de má qualidade dos injectores.

A paragem do motor sob carga pode ocorrer devido a pressão excessiva, quando a unidade de potência entra em modo de emergência. Ou a situação oposta, a pressão não é suficiente. Esta paragem é caraterística dos motores que não estão equipados com válvulas de equalização de pressão de emergência. O aparecimento de informações sobre sobrepressão indica um erro no regulador. Este terá de ser substituído.

Raramente, nos motores diesel com Common Rail, é possível encontrar uma situação em que a eletrónica não produz quaisquer erros, mas ao mesmo tempo o motor fuma, não produz energia. Na maioria das vezes, isto acontece após a reinstalação dos injectores e deve-se a erros dos mestres. A utilização de anilhas refractárias de maior espessura ou de várias anilhas leva a que o atomizador se desloque para cima, o que faz com que o combustível não entre na câmara de combustão. Ao mesmo tempo, esses “mestres” conseguem apertar tanto as placas de pressão que os fixadores do tubo de alta pressão sofrem. Em geral, o problema é puramente “humano” e não de fábrica.

Remontabilidade

Muito durante o funcionamento do equipamento de combustível depende não só do grau da sua fiabilidade, mas também da possibilidade de reparação. Aqui é necessário ter em conta a disponibilidade de capacidades técnicas adequadas do serviço automóvel. Os injectores Bosch (electromagnéticos) podem ser reparados, estão disponíveis peças sobressalentes originais, são desenvolvidas tecnologias de reparação.

Para os injectores piezoeléctricos do fabricante alemão com peças sobressalentes originais, mas disponíveis no mercado, os análogos têm uma qualidade bastante decente. Os elementos piezoeléctricos estão completamente ausentes do mercado, pelo que, em caso de avaria, será necessária uma substituição completa do bico ou uma tentativa de encontrar um elemento em segunda mão nos estaleiros de sucata. A situação é semelhante com os injectores Delphi, e com ambos os tipos, piezoeléctricos e electromagnéticos.

A possibilidade de reparação é suficiente e os injectores da Denso. As peças sobressalentes originais custam um cêntimo, mas existem bons análogos no mercado, e uma das caraterísticas da empresa é o acesso aberto às tecnologias de reparação, pelo que, se quiser, na estação de serviço pode organizar a reparação de injectores de acordo com as tecnologias do fabricante. É claro que existem certas particularidades e nuances, por exemplo, a vinculação a uma determinada região, mas isso não impede a abordagem adequada para garantir uma reparação de qualidade.

Não há problemas em encontrar peças para os injectores Siemens/Continental e, recentemente, estes foram oferecidos no mercado apenas na versão com elementos piezoeléctricos. São totalmente reparáveis, é possível utilizar peças sobressalentes originais ou análogas, mas ninguém produz elementos piezoeléctricos para os injectores destes fabricantes.

No processo de reparação dos injectores está previsto o seu ajustamento, testes em banco de ensaio, criação de um código de correção. Nas oficinas normais, os especialistas devem resolver com êxito os problemas de ligação dos injectores à ECU após a sua reparação. Ao mesmo tempo, cada caso tem as suas próprias nuances.

Em geral, nos sistemas Common Rail, apenas os injectores e os injectores de combustível podem ser reparados. Os reguladores podem ser limpos (remover aparas), mas esta tecnologia de reparação não produz um efeito significativo. A única exceção são os reguladores instalados pela empresa Denso nos injectores de combustível HP3. Este prevê a possibilidade de desmontagem e polimento da bobina para melhorar a eficiência do sistema de combustível e a estabilidade do funcionamento do motor.

Correção de combustível

Um dos procedimentos frequentemente utilizados para otimizar o desempenho dos motores diesel é a correção do combustível. Este procedimento fornece uma avaliação do estado do motor ou do sistema de combustível com base nos dados do cilindro menos desgastado. Nos automóveis modernos, a ECU recebe dados de desempenho do cilindro a partir do sensor de posição da cambota. Cada ignição de combustível é acompanhada por uma aceleração transmitida à cambota. Mas, ao mesmo tempo, os valores de desempenho dependem também do estado dos elementos, tanto dos injectores como dos cilindros. É aqui que a correção do combustível se torna útil.

O procedimento é realizado apenas em marcha lenta, na presença de carga no motor, os valores de correção tendem a zero.

O que é a correção de combustível? É um procedimento para controlar a alimentação de combustível de modo a igualar o desempenho entre os cilindros. No estado ótimo, o valor de correção é 0 quando o motor está ao ralenti. Esta afirmação é verdadeira para todos os fabricantes de Common Rail, exceto Siemens/Continental. Dependendo do tamanho da unidade de potência, o tamanho da correção pode atingir 5-6 unidades. Para o equipamento Siemens, é prática comum corrigir os valores em percentagem.

Uma correção “-” indica uma diminuição do débito de combustível e uma correção “+” indica a necessidade de o aumentar. Para ver o desempenho real dos cilindros é necessário, durante a operação, pedir uma impressão dos dados sobre os cilindros na estação de serviço ou (pelo menos) demonstrar os parâmetros no ecrã. A correção da UCE é efectuada, ou seja, um scanner de diagnóstico normal é suficiente para refletir todos os ajustes efectuados pela eletrónica.

Qual é o melhor sistema?

Ainda há dez anos, quando se considerava o Common Rail, era possível obter classificações de fiabilidade por parte das empresas que se dedicavam à produção deste tipo de equipamento. Atualmente, estas questões perderam a sua relevância. Não existem diferenças fundamentais entre os fabricantes. Independentemente da empresa, os Common Rail são reparados com confiança, e os preços na maioria dos casos permanecem bastante acessíveis e de tamanho semelhante.

No seu tempo, os criadores lidaram com sucesso com as doenças infantis do primeiro Common Rail. Nos últimos anos, tem havido muito menos problemas com a venda de combustível de baixa qualidade na Rússia, e a qualidade do serviço melhorou. A propósito, é um elemento importante para o bom funcionamento do equipamento de combustível, especialmente no contexto da mudança dos filtros de combustível.

Se surgirem problemas nos motores diesel com um sistema deste tipo, estes são causados por um funcionamento incorreto e por se ignorarem as regras mais simples de manutenção e assistência técnica do equipamento.